بزرگترین وبلاگ تخصصی ، تفریحی ایرانیان

بزرگترین وبلاگ تخصصی ، آموزشی و تفریحی ایرانیانبزرگترین وبلاگ تخصصی ، تفریحی ایرانیان

بزرگترین وبلاگ تخصصی ، آموزشی و تفریحی ایرانیانجوشکاری ۲

تاریخچه جوشکاری

چون احتیاجات بشر ، اتصال و جوش در همه موارد را خواستار بوده است، لذا مثلاً از رومیهای قدیم ، فردی به نام "پلینی" از لحیم به نام آرژانتاریم وترناریم استفاده میکرد که دارای مقداری مساوی قلع و سرب بود و ترنایم دارای دو قسمت سرب و یک قسمت قلع بود که هنوز هم با پرکنندگی مورد استفاده قرار میگیرند.

دقت و ترکیبات شیمیایی و دستگاههای متداول طلاسازی از قدیمالایام در جواهرات با چسباندن ذرات ریز طلا بر روی سطح آن با استفاده از مخلوط نمک و مس و صمغ آلی که با حرارت ، صمغ را کربونیزه نموده ، نمک مس را به مس احیاء میکنند و با درست کردن آلیاژ طلا ، ذرات ریز طلا را جوش میدهند و تاریخچه ای به شرح زیر دارند:

- "برناندوز" روسی در 1886 ، قوس جوشکاری را مورد استفاده قرار داد.

- "موسیان" در 1881 قوس کربنی را برای ذوب فلزات مورد استفاده قرار داد.

- "اسلاویانوف" الکترودهای قابل مصرف را در جوشکاری بکار گرفت.

- "ژول" در 1856 به فکر جوشکاری مقاومتی افتاد.

- "لوشاتلیه در 1895 لوله اکسیاستیلن__ را کشف و معرفی کرد.

- "الیهو تامسون" آمریکائی از جوشکاری مقاومتی در سال 7-1876 استفاده کرد.br>

چون علم جوشکاری همراه با گنج تخصصی بود، یعنی هر جوشکار ماهر در طی تاریخ درآمد زیادی داشت، سبب شد که اسرار خود را از یکدیگر مخفی نمایند. مثلاً هنوز هم در مورد لحیم آلومینیوم و آلیاژ ، آن را از یکدیگر مخفی نگه میدارند. در جریان جنگهای جهانی اول و دوم جوشکاری پیشرفت زیادی کرد. احتیاجات بشر به اتصالات مدرن – سبک – محکم و مقاوم در سالهای اخیر و مخصوصاً بیست سال اخیر ، سبب توسعه سریع این فن گردید و سرمایهگذاریهای عظیم چه از طرف دولتها و چه صنایع نظامی و تخصصی در این مورد اعمال گردید و مخصوصاً رقابتهای انسانها در علوم هستهای ( که فقط برای صلح باید باشد ) ، یکی دیگر از علل پیشرفت فوق سریع این فن در چند ده سال اخیر شد که به علم جوشکاری تبدیل گردید.

گروههای مختلف جوشکاری

- لحیم کاری

- جوشکاری فشاری و پرسی

- جوشکاری ذوبی

- جوشکاری زرد

چون مواد و فلزات تشکیلدهنده و جوشدهنده و گیرنده از لحاظ متالوژیکی بایستی دارای خصوصیات مناسب باشند، بنابراین جوشکاری از لحاظ متالوژیکی بایستی مورد توجه قرار گیرد که آیا قابلیت متالوژی و فیزیکی جوشکاری دو قطعه مشخص است؟ پس از قابلیت متالوژی ، آیا قطعه ای را که ایجاد میکنیم، از لحاظ مکانیکی قابل کاربرد و سالم است؟

آیا میتوانیم امکانات و وسائل برای نیازها و شرایط مخصوص این جوشکاری ، مثلاً گاز و دستگاه را ایجاد نمائیم و بر فرض ، ایجاد نیرو در درجه حرارت بالا یا ضربه زدن در درجه حرارت پایین ممکن باشد؟ زیرا استانداردهای مکانیکی و مهندسی و صنعتی جوشکاری باید در تمام این موارد رعایت شود تا جوش بدون شکستگی و تخلخل و یا نفوذ سرباره و غیره انجام گیرد.

تکرار میشود در جوشکاری تخصصی و اصولاً تمام انواع جوش ، قابلیت جوش خوردن فلزات را باید دقیقاً دانست. در مورد مواد واسطه و الکترود و پودر جوش ، باید دقت کافی نمود. محیط لازم قبل و در حین جوشکاری و پس از جوشکاری را مثلاً در مورد چدن ، باید بوجود آورد.

گازهای دستگاههای مناسب و انتخاب فلزات مناسب از لحاظ ذوب در کوره ذوب آهن و بعد در حین جوشکاری از لحاظ جلوگیری از صدمه گاز - آتش و مشعل و برق و هوای محیط و وضعیت جسمانی و زندگی جوشکار ، خود نکات اساسی دیگر هستند که مشکلات جوشکاری میباشند.

مشکلات و گرفتاریهای صنعت جوشکاری

جوشکاری در حقیقت ایجاد کارخانه ذوب آهن و فلزات در مساحتی حداکثر 2×2 متر و نقطه حساس جوشکاری چند سانتیمتر است، زیرا همان درجه حرارت کارخانه ذوب آهن در محل جوشکاری در یک نقطه ایجاد میگردد. مسلم است که چنین کار عظیمی احتیاج به ابتکار و تخصص و مواد و متخصص و وسائل مدرن دارد تا بتوان از این ذوب آهن چند سانتیمتری استفاده صحیح نمود.

شاید اضافه گوئی نباشد که در هیچیک از رشتههای فنی تا این اندازه احتیاج به سرمایهگذاری و رعایت جوانب فنی و غیر فنی ضروری و لازم نباشد.

عوارض و سوانح ناشی از عوامل فیزیکی مربوط به جوشکاری

در موقع جوشکاری ، از عوامل فیزیکی مورد تاثیر یا حاصل از عمل جوشکاری ممکن است خطراتی متوجه جوشکار شود که در:

- دسته اول: برق گرفتگی

- دسته دوم: سوختگی

- دسته سوم: ورود اجسام خارجی به داخل چشم

را میتوان نام برد.

برق گرفتگی و عوارض حاصل از تاثیرات جریان برق

مسلم است اگر نقصی در سیمکشی وسائل برقی که برای جوشکاری با برق بکار میروند، وجود داشته باشد یا جوشکار نکات ایمنی لازم مربوط به برق را مراعات ننماید، خطر برقگرفتگی برای او وجود خواهد داشت و چنانچه جوشکار در ارتفاع مشغول جوشکاری باشد، مخاطرات حاصله از سقوط و در نتیجه شوک - ضربه الکتریکی نیز بر ضایعات حاصل از برقگرفتگی افزوده خواهد شد.

نشانههای حاد و فوری برقگرفتگی از مور مور شدن و یا شوک خفیف تا شوک شدید و قطع تنفس و متزلزل شدن ضربان قلب و عاقبت به مرگ منجر میشود. هنگامی که برقگرفتگی ، ایجاد شوک نماید و شخص در ارتفاع مشغول کار است، خطر سقوط و افتادن از ارتفاع روی زمین و روی وسایل و ماشین و غیره ، باعث پیدا شدن جراحات شدید شده ، وضع مصدوم را وخیم خواهد ساخت. بنابراین پیشنهاد میشود حتیالمقدور جوشکاری را در سطح پایین انجام داد.

شدت ضایعات و مخاطرات حاصل از برقگرفتگی ، بستگی به عوامل زیر دارند:

- نوع جریان برق: اصولاً در هر ولتاژی ، جریان برق متناوب AC ، خطرناکتر از جریان برق DC مستقیم میباشد و یا به عبارت دیگر ، خطر شوک الکتریکی در جریان متناوب بیشتر است. در حالیکه خطر سوختگی در جریان مستقیم نیز بیشتر است.

- تاثیر ولتاژ: شدت شوک الکتریکی حاصل از برق گرفتگی ، بستگی به میزان ولتاژ برق مربوط به آن دارد و هرچه ولتاژ بیشتر باشد، شدت شوک حاصله بیشتر خواهد بود. در هر صورت ولتاژ بین 200 تا 250 ولت که ولتاژ معمولی برق شهر است، خطرناک بوده ، اغلب ضایعات شدید بوجود آورده ، ممکن است سبب مرگ شود.

- شدت جریان: شدت جریان 15 تا 20 میلیآمپر با فرکانس HZ 50 ولتاژ بالا ممکن است باعث چسبیدن دست مصدوم به سیم برق شده ، مانع رهائی وی گردد. این امر ممکن است تا موقع رسیدن نجاتدهنده ادامه یابد. در این جریان ممکن است ضایعات کشنده ای ایجاد شود.

- فرکانس: در تواتر بین HZ 50 تا HZ 80 هرتز شوک یا ضربه الکتریکی ممکن است بوجود آید. ولی در فرکانسهای بالا بین 30000 تا 100000 هرتز ، خطر کمتری وجود دارد، زیرا بوسیله پرتاب ، شخص را از منبع خطر دور میکند.

- مقاومت بدن انسان: مقاومت بدن انسان بین 500 تا 50 متغیر است ( اهم ). هر چه مقاومت در سر راه تماس منبع الکتریک با بدن ( پوست خشک – ضخامت کف پا ) بیشتر باشد، خطر شوک وارده کمتر است و یا بالعکس.

- مدت تماس: تماس برق با بدن در مدت زمان بین 1 تا 3 ثانیه ممکن است توقف قلب و فوت مصدوم را همراه داشته باشد. در هر صورت چنانچه شخصی دچار برق گرفتگی شود، از ضایعات و عوارض ذکر شده در بالا جان سالم بدر برد. معمولاً بهبود کامل مییابد و عوارض ، نادر میباشد.

مسائل مهم جوشکاری

تربیت متخصص و کاردان و کارشناس

جوشکاری ، یکی از رشتههای پرهزینه در صنعت و آموزش ابتدائی و عالی است. انتخاب افراد و جوانان در هر سن و مدارج تحصیلی و کارخانهای ، با داشتن قدرت تحمل کار با آتش ، قدرت تحمل خطرات و آموزش تخصصی به این جوانان بسیار مشکل است. زیرا سرمایههای عظیم آموزشی احتیاج دارد تا یک متخصص به تمام معنی یا یک مهندس جوشکار واقعی تربیت شود.

تهیه ماشینآلات مخصوص

تهیه ماشینآلات مدرن و مفصل جوشکاری احتیاج به بودجههای عظیم دارد تا بتوان از انواع ماشینآلات مدرن بهرهگیری نمود، مخصوصاً در آموزش که باید همه جانبه باشد. بعضی اوقات تمام وسایل کارخانجات شهر و مراکز آموزشی ، کافی برای ارائه کل تخصص نمیباشن. و اشکالتراشی و نبودن بودجه و خرید و کمک به ساخت نیز گرفتاری دیگری است.

رعایت نکات ایمنی

رعایت نکات ایمنی و تخصصی ایمنی ، خود یکی دیگر از مشکلات عظیم جوشکاری است، بطوریکه فرضاً انفجار یک کپسول مانند یک بمب میتواند جان صدها نفر را به خطر اندازد، در حالیکه مثلاً در کارگاه تراش و ریخته گری ،خطرها تا این حد بالا نیستند و کوچکترین بوی گاز ناشی از عدم اتصالات صحیح و اصولی ، ممکن است جان عده ای را به خطر اندازد. همان طوریکه تربیت متخصص ، احتیاج به بودجههای عظیم آموزشی برای خرید وسائل و کتب بطور همزمان دارد، هزینه های دیگر جوشکاری جهت جلوگیری از هر نوع انفجار و احتراق در کارگاهها و صدمه به بدن و چشم جوشکار و افراد حاضر در کارگاه میباشد.

بدین جهت جوشکاری را رشته ای پر خرج نام نهادهاند. مسلم است که این مخارج عظیم در استفاده از اتصالات جوش حذف خواهند شد. یعنی اینکه اتصالات پر خرج و مفصل پیچ و پرچ وقتی با جوشکاری جایگزین شوند، مخارج عظیم تشکیلات را در مدت کوتاهی تامین خواهند کرد.

هدف جوشکاری و برشکاری

بریدن قطعات ماشینی به ضخامتهای زیاد ، یکی از وظایف مهم برشکاری است. بطور کلی ، اتصال قطعات مختلف از یک نوع فلز یا انواع فلزات و آلیآژها و بالا بردن استحکام و سرعت عملیات و کاهش هزینهها از مهمترین اهداف جوشکاری است

الکترودها

انواع الکترودها

الکترودها

الکترودهائی که در جوش اتصال فولاد به کار برده می شوند مفتولهای مغزی با آلیاژ یا بدون آلیاژ دارند که جریان جوش را هدایت می کند. شعله برق بین قطعه کار و سرآزاد الکترود می سوزد و الکترود به عنوان یک ماده اضافی ذوب می شود.

الکترودهای نرم شده دارای علائم اختصاری بوده ( دین 1913 ) که روی بسته بندی آنها نوشته شده است. علائم اختصاری تمام نکات مهمی که در به کار بردن آن الکترود باید مراعات شوند نشان می دهند.

مشخصات الکترودها

در جوشکاری مشخصات الکترودها با یک سری اعداد مشخص می گردند. اعداد مشخصه به ترتیب زیر می باشد.

|

E 60 10 |

E = جریان برق

60 = کشش گرده جوش بر حسب پاوند بر اینچ مربع

1 = حالات مختلف جوشکار ی

0 = نوع جریان می باشد.

علامت اول

در علائم الکترود بالا E مشخص می نماید که این الکترود برای جوشکاری برق بوده با استقاده می شود. ( بعضی از الکترودهای پوشش دار هستند که در جوشکاری با اکسی استیلن از آنها استفاده می شوند مانند FC18 ).

در علامت دوم

عدد 6 و 0 یعنی مشخصه فشار کشش گرده جوش بر حسب پاوند بر اینچ مربع بوده بایستی آن را در 1000 ضرب نمود یعنی فشار کشش گرده جوش این نوع الکترود 60000 پاوند بر اینچ مربع است.

Kg/mm2

علامت سوم

حالات جوش را مشخص می کند که همیشه این علامت 1 یا 2 یا 3 می باشد. الکترودهائی که علامت سوم آنها 1 باشد در تمام حالات جوشکاری می توان از آنها استفاده کرد. و الکترودهائی که علامت سوم آنها عدد 2 می باشد در حالت سطحی و افقی مورد استفاده قرار می گیرند. الکترودهائی که علامت سوم آنها 3باشد تنها در حالت افقی مورد استفاده قرار می گیرند.

علامت چهارم

خصوصیات ظاهری گرده جوش و نوع جریان را مشخص می نماید که این علائم از 0 شروع و به 6 ختم می گردند.

- چنانچه علامت چهارم یا آخر صفر باشد موارد استعمال این الکترودها تنها با جریان مستقیم یا DC و با قطب معکوس می باشد. نفوذ این جوشکاری زیاد و شکل مهره های جوش آن تخت و درجه سختی گرده جوش تقریباً زیاد می باشد.

- چنانچه علامت چهارم یک باشد موارد استعمال این الکترود با DC , AC می باشد. شکل ظاهری جوش این الکترود صاف و در شکافها و درزها کمی مقعر و درجه سختی جوش کمی زیادتر از گرده اول است.( AC = جریان متناوب و DC = جریان مستقیم می باشد. )

- اگر علامت چهارم 2 باشد موارد استعمال الکترود با AC , DC می باشد.نفوذ جوش متوسط و درجه سختی جوش کمی کمتر از دو گروه قبل می باشد نمای ظاهری آن محدب است.

- اگر علامت چهارم 3 باشد این الکترود را می توان با جریان AC متناوب یا جریان مستقیم به کار برد. درجه سختی گرده جوش این الکترود کمتر از دو گرده اول و دوم و کمی بیشتر از گرده سوم می باشد و نیز در دارای قوس الکتریک خیلی آرام و نفوذ کم و شکل مهره های آن در درزهای شکل محدب می باشد.

- اگر علامت چهارم 4 باشد این الکترود را می توان با جریان DC , AC به کار برد.

موارد استعمال این الکترود برای شکافهای عمیق یا در جائی که چندین گرده جوش به روی هم لازم است می باشد.

- چنانچه علامت آخر 5 باشد مشخصه این علامت این است که فقط جریان DC مورد استفاده قرار می گیرد و موارد استعمال آن در شکافهای باز و عمیق است. درجه سختی گرده جوش این الکترود کم و دارای قوس الکتریکی آرامی است و پوشش شیمیایی آن از گروه پوشش الکترودهای بازی است.

- چنانچه علامت آخر 6 باشد. خواص و مشخصه آن مطابق گروه 6 است با این تفاوت که با جریان Ac مورد استفاده قرار می گیرد.

انتخاب صحیح الکترود برای کار

انتخاب صحیح الکترود برای جوشکاری بستگی به نوع قطب و حالت درز جوش دارد مثلاً یک درز V شکل با زاویه کمتر از 40 درجه با ضخامت زیاد حداکثر با قطر اینچ که معادل 2 میلیمتر است برای ردیف اول گرده جوش استفاده می گردد تا کاملاً در عمق جوش نفوذ نماید. ولی چنانچه از الکترود با قطر بیشتر استفاده شود مقداری تفاله در ریشه جوش باقی خواهد ماند. که قدرت و استحکام جوش را تقلیل می دهد.

انتخاب صحیح الکترود( از نظر قطر)

بایستی توجه داشت که همیشه قطر الکترود از ضخامت فلز جوشکاری کمتر باشد هر چند که در بعضی از کارخانجات تولیدی عده ای از جوشکاران الکترود با ضخامت بیشتر از ضخامت فلز را به کار می برند. این عمل بدین جهت است که سرعت کار زیادتر باشد ولی انجام آن احتیاج به مهارت فوق العاده جوشکار دارد.

همچنین انتخاب صحیح قطر الکترود بستگی زیاد به نوع قطب ( + یا - ) و حالت درز جوش دارد مثلاً اگر یک درز V شکل با زاویه کمتر از 40 درجه باشد بایستی حداکثر از الکترود با قطر پنج شانزدهم اینچ برای ردیف اول گرده جوش استفاده کرد تا کاملاً بتوان عمق درز را جوش داد. چنانچه از الکترود با قطر زیادتر استفاده شود مقداری تفاله در جوش باقی خواهد ماند که قدرت و استحکام جوش را به طور قابل ملاحظه ای کاهش خواهد داد. در حین جوشکاری گاهی اوقات جرقه هائی به اطراف پخش می شود که دلایل آن چهار مورد زیر است.

- ایجاد حوزه مغناطیسی و عدم کنترل قوس الکتریکی

- ازدیاد فاصله الکترود نسبت به سطح کار

- آمپر بیش از حد یا آمپر بالای غیر ضروری

- عدم انتخاب قطب صحیح برای جوشکاری

اطلاعات پاکت الکترود

مطابق استاندارد پاکت ها و کارتنهای الکترود بایستی علامت ها و نوشته هائی داشته باشند که حتی المقدور مصرف کننده را در دسترسی به کیفیت مطلوب جوش راهنمائی و یاری نمایند.

در روی پاکت الکترود علاوه بر نام کارخانه سازنده , نوع جنس نیز درج می شود که برای مصرف صحیح حائز اهمیت است.

هر پاکت الکترود بایستی علاوه بر اسم تجارتی الکترود, طبقه بندی آن الکترود را حداقل طبق یکی از استانداردهای مهم بیان نماید. برای آگاهی از طول زمان ماندگی الکترود در کارخانه, بازار یا انبار و غیره . شماره ساخت یا تاریخ تولید روی پاکت نوشته یا مهر زده می شود.

قطر سیم مغزی الکترود مصرف کننده را در کاربرد صحیح آن با توجه به صخامت فلز, زاویه سیار , ترتیب پاس و غیره راهنمایی می کند.

نوع جریان برق از اینکه جریان دائم یا جریان متناوب لازم است( با موتور ژنراتور یا ترانسفورماتور می توان جوش داد) یا هر دو و در جریان دائم نوع اتصال قطبی بایستی یا به عبارت یا علامت روی پاکت درج شود.

حالت یا حالاتی از جوشکاری که این الکترود در آن حالت یا حالات مناسب است روی پاکت بیان می شود.

درج حدود شدت جریان برق ( بر حسب آمپر ) جهت انتخاب اولیه ( تنظیم دقیق شدت جریان ضمن جوشکاری با توجه به عوامل مختلف انجام می شود) ضروری است. وزن الکترودها یا تعداد الکترود داخل هر بسته روی پاکت یا بر چسب آن درج می شود. نوشتن مواردی که در بالا به آن اشاره شد, روی پاکت مطابق بیشتر استانداردها اجباری است.

همچنین خواص مکانیکی و شیمیائی , وضعیت ذوب و کیفیت قوی, نحوه نگهداری و انبار کردن, درجه حرارت خشک کردن, مواد استعمال بخصوص و پاره ای توصیه های دیگر در روی پاکت برای آگاهی مصرف کننده چاپ شده و یا مهر زده می شود

بررسی تاثیر عناصر آلیاژی بر خواص فولاد

اغلب در حین بررسی نتایج آزمایش آنالیز فولادها به وجود عناصری برمی خوریم که اطلاع از چگونگی تاثیر عناصر فوق ساختار فولادها از جمله الزامات دانش فنی مهندسین می باشد لذا با استفاده ازمقدمه کتاب کلید فولاد(نویسنده:C.W.Wegst) سعی در معرفی ابتدایی برخی عناصر موجود در ساختار فولادها شده است.

کربن

کربن مهمترین و موثرترین عنصر آلیاژی در فولادها می باشد و بالاترین تاثیر را در ساختار آن دارد.هر فولاد آلیاژ شده علاوه بر کربن عناصر آلیاژی دیگری نظیر سیلیسیم – منگنز-فسفر و گوگرد را به همراه خواهد داشت بطوریکه این عناصر به شکلی ناخواسته به هنگام فرایند تولید در فولاد باقی خواهند ماند.اضافه کردن عناصر آلیاژی برای بدست آوردن نتایج مشخص و منحصر بفرد و افزایش کنترل شده منگنز و سیلیسیم در فولاد , فولاد آلیاژی را بوجود خواهد آورد. با افزایش میزان کربن استحکام . سختی پذیری فولاد فولاد بیشتر میشود اما چکش خواری و قابلیت جوشکاری و ماشینکاری (با استفاده از ماشینهای برش) کاهش

می یابد.این عنصر عملا هیچ تاثیری بر مقاومت خوردگی در آب, اسید و گازهای گرم ندارد.

کلسیم

در ترکیب با سیلیسیم به شکل سیلیسیم –کلسیم در رکسیژن زدایی فولادها به کار می رود.کلسیم, مقاومت در برابر پوسته شدن مواد هادی حرارت را افزایش می دهد.

سدیم

این عنصر یک اکسیژن زدای مسلم و نیرومند است و گوگرد زدایی را نیز سرعت و شتاب می دهد.به همین دلیل یک عنصر پالایشی در فولادها محسوب می گردد. وجود این عنصر در فولادهای پرآلیاژ باعث گستردگی دامنه فرآیند شکل گیری گرم می شود.همچنین مقاومت فولادهای نسوز را در برابر پوسته شدن بهبود می بخشد.آلیاژهای آهن-سدیم با مقادیر تقریبی 70% سدیم دارای خواص آتش دهندگی(مانند سنگ چخماق) هستند و در تولید چدنهایی با گرافیت کروی مورد استفاذه قرار می گیرد.

کبالت

کبالت هیچ کاربیدی را تشکیل نمی دهد. در دمای بالا از رشد دانه ها جلوگیری می کند.مقاومت در برابر تنشهای ناشی از بازپخت را افزایش می دهد و موجب بهبود استحکام مکانیکی فولاد در برابر دمای بالا می شود.لذا به عنوان یک عنصر آلیاژی در فولادهای ابزاری گرم کار,فولادهای مقاوم در برابر خزش و فولادهای دیرگداز به کار می رود.وجود کبالت شکل گیری گرافیت کروی را تسریع می کند.در کمیتها و مقادیر بالا, پایداری مغناطیسی,نیروی مغناطیس زدایی و هدایت حرارتی را افزایش می دهد.لذا به عنوان یک عنصر پایه در آلیاژها و فولادهای مغناطیسی دایم مرغوب به کار می رود. این عنصر تحت تاثیر تابش نوترونی, رادیوایزوتوپ 60 کبالت را شکل می دهد. به همین دلیل برای فولادهایی که در راکتورهای اتمی بکار برده میشوند مناسب نمی باشد.

کرم

وجود عنصر فوق باعث سختی پذیری فولاد در هوا و روغن می باشد. کرم با کاهش سرعت خنک سازی بحرانی, به وسیله شکل دادن ساختار مارتنزیتی, قابلیت سخت کاری را افزایش می دهد.بنابراین سبب بهبود حساسیتهای سخت کاری و بازپخت می شود.اما در هر صورت چقرمگی کاهش می یابد.و از انعطاف پذیری یا شکل پذیری فولاد به مقدار کمی کاسته می گردد با افزایش کرم در فولادهای ساده کرم دارجوش پذیری کاهش می یابد.با اضافه نمودن هر واحد 1% کرم به عنوان یک عنصر کاربید سازاستحکام کششی فولاد به میزان 100_80نیوتن بر میلیمتر مربع افزایش می یابد.کرم به عنوان یک عنصر کاربید ساز بکار برده می شود.کاربیدهای این عنصر کیفین نگهداری لبه ها و مقاومت سایشی را افزایش می دهد. کرم موجب مقاومت فولاد در دماهای بالا می شود و در برابر هیدروژن تحت فشارخواص مواد را افزایش می دهد.با افزایش کرم مقاومت در برابر پوسته شدن فولادها نیز بهبود می یابد.به طور تقریب حداقل 13% کرم مورد نیاز است تا مقاومت خوردگی فولادها نیز بهبود یابد.این مقدار کرم باید در قابل فلزی حل شود.این عنصر موجب محدودین دامنه فاز گاما می شود و باالعکس ئامنه فاز فریتی را افزایش می دهد.همچنین باعث پایداری آستنیت در فولادهای آستنیتی کرم-منگنزیا کرم-نیکل شده و سبب کاهش هدایت الکتریکی و حرارتی می شود و انبساط حرارتی را نیز کاهش می دهد.(آلیاژهایی برای آببندی شیشه)با افزایش همزمان میزان کربن و کرم تا میزان 3% پایداری مغناطیسی و شدت نیروهای پسماند زدا افزایش می یابد.

مس

مس بعنوان یک فلز آلیاژی به تعداد بسیار کمی از فولادها اضافه می شود.زیرا این فلز به زیرلایه های سطحی فولاد تمرکز یافته و در فرآیند شکل دهی گرم با نفوذبه مرز دانه ها ,حساسیت سطحی را در فولادها بوجود می آورد.لذا به عنوان یک فلز مخرب در فولادها محسوب می گردد.به واسطه حضور مس نقطه تسلیم و نسبت نقطه تسلیم به استحکام نهایی افزایش می یابد.این عنصر در مقادیر بالای 30%موجب سختی رسوبی میشود و بدین ترتیب سختی پذیری نیزبهبود می یابد.اما قابلیت جوشکاری به واسطه حضور مس تغییری نمی کند.در فولادهای آلیاژی ساده و پرآلیاژ مقاومت جوی به میزان کافی بهبود می یابد.مقادیر بالاتر از 1% مس موجب بهبود مقاومت در برابر واکنشهای اسید کلریدریک و اسید سولفوریک می شود.

هیدروژن

هیدروژن یک عنصر مخرب در فولاد تلقی می گردد. زیرا بدون آنکه نقطه تسلیم و استخکام کششی فولاد را افزایش دهد,موجب تردی و شکنندگی فولاد می گردد.انعطاف پذیری را کم کرده و باعث کاهش سطح مقطع می باشد. هیدروژن سبب پوسته شدن ناخواسته سطح فولاد میگردد و ایجاد خطوط رنگین ناشی از ترکیبات را شتاب می دهد.هیدروژن اتمی ایجاد شده ,در خلال فرایند اکسیژن زدایی در فولاد نفوذ کرده و حفره هایی را تشکیل می دهد(مک)که در فرآیند جوشکاری(پروزیتی) نام دارد.هیدروژن مرطوب در دمای بالا باعث کربن زدایی فولاد می باشد.

منیزیم

این عنصر موجب تشکیل گرافیت کروی در چدن می باشد.

منگنز

منگنز یک اکسیژن زداست.این عنصر با گوگرد ترکیب شده و تشکیل سولفید منگنز می دهد.بر همین اساس اثرات نامطلوب اکسید آهن را از بین می برد.وجود این عنصر در فولادهای خوش تراش بسیار مهم است.زیرا خط قرمز شکنندگی را کاهش می دهد.منگنز سرعت خنک شدن بخرانی را نیز به شدت کم می کند به همین دلیل سختی پذیری و نقطه تسلیم و استحکام نهایی را افزایش می دهد.با اضافه نمودن منگنز تاثیرات مطلوبی در قابلیتهای آهنگری و جوشکاری فولاد بوجود می آید و بطور قابل ملاحظه ای عمق سختی فولادها را بیشتر می کند.اگر سطح این نوع فولادها در معرض تنشهای ضربه ای قرار گیرد به مقدار بسیار زیادی کارسخت حواهد شد در حالیکه مغز فولاد چقرمگی اولیه خود را حفظ میکند لذا این گروه از فولادها تحت تاثیر نیروهای ضربه ای(کارسختی) مقاومت سایشی مطلوبی از خود نشان می دهند.با افزایش منگنز ضریب انبساط حرارتی افزایش یافته در حالیکه هدایت الکتریکی کاهش می یابد. منگنز باعث افزایش خاصیت فنری می شود.

مولیبدن

این عنصر به طور معمول با عناصر دیگر آلیاژ می شود.در فولاد کرم-نیکل دار و فولاد منگنز دار سبب ریز دانه سازی می شود.و باعث بهبود قابلین جوشکاری می شود و نقطه تسلیم و استحکام نهایی را بالا می برد. با ازدیاد درصد مولیبدن جوش پذیری کاهش می یابد.و سازنده مسلم فاز کاربید است و در فولادهای تند بر خواص برشکاری را بهبود می بخشد.مقاومت خوردگی را بالا می برد.

نیتروژن

این عنصر به دو صورت ظهور می کند

1-بصورت یک عنصر مخرب که به دلیل کاهش چقرمگی در خلال فرآیند ته نشینی رسوبی است که موجب ایجاد حساسیت در برابر پیری و شکنندگی آبی(تغییر شکا در درجه خرارت آبی300-350 درجه سانتیگراد) می شود و امکان ایجاد تنش در ترکهای درون بلوری فولادهای غیرآلیاژی و کم آلیاژ را فراهم می سازد.

2-بصورت عنصری آلیاژی دامنه فاز گاما را افزایش می دهد و ساختار آستنیتی را استحکام می بخشد در فولادهای آستنیتی استحکام را افزایش می دهد و باعث افزایش نقطه تسلیم و خواص مکانیکی در گرما می شود.

آلومینیوم

یکی از قویترین اکسیژن زداها و نیتروژن زداهاست.و بر اساس نتیج بدست آمده تاثیر بسیار زیادی برای مقابله با کرنشهای ناشی از پیری دارد.در ترکیب با نیتروژن تشکیل نیترور سخت می دهد که باعث افزایش مقاومت در برابر پوسته ای شدن می شود به همین دلیل به عنوان عنصری آلیاژس برای مقاومت حرارتی فولادها بکار می رود.

ارسنیک

دامنه فاز گاما را محدود میکند لذا عنصری مخرب شناخته می شود زیرا مانند فسفر میل شدیدی به جداسازی ریزدانه های عناصر مختلف دارد. شکنندگی ناشی از بازپخت را افزایش داده و باعث کاهش شدید چقرمگی و قابلیت جوشکاری میگردد.

از ادامه معرفی عناصر دیگر مانند بور,بریلیم,تانتالیم,کلومبیوم,آنتیموان,سلنیم,سیلسیم,نیکل,اکسیژن,فسفر,تنگستن,قلع,تیتانیم بدلیل خارج بودن از حوصله این وبلاگ صرفنظر شده است.

حل مشکل تایپ اعداد فارسی در ویندوز XP

شاید برای خیلی ها پیش آمده که بعد از نصب ویندوز XP نمی توانند در برنامه Microsoft Word اعداد فارسی تایپ کنند و اعداد بصورت انگلیسی نمایش داده می شوند.

برای حل این مشکل باید مراحل زیر را دنبال نمایید:

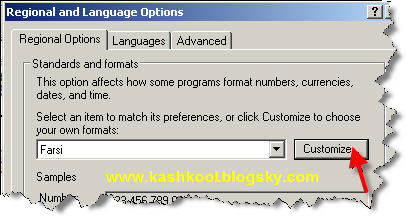

1-وارد control Panel شوید ودر پنجره ظاهر شده آیکن Regional and Language Option را انتخاب کنید.

2-از پنجره ظاهر شده مطمئن باشید که عبارت زیر روی Farsi تنظیم شده باشد .

Select an item to match its preference, or click Customize to choose your own formats

اگر در لیست Customize زبان Farsi را می بینید باید به مرحله بعد بروید در غیر اینصورت به مرحله ۶ بروید

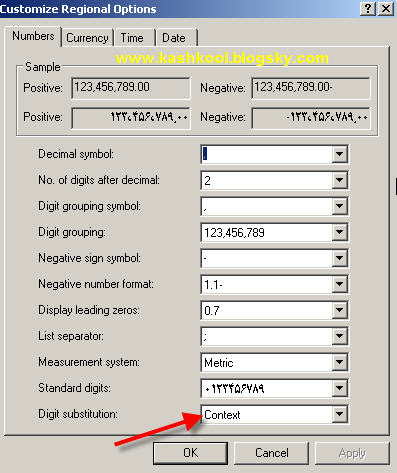

۵- روی Customize کلیک نمایید و طبق شکل تنظیمات زیر را انجام دهید:

به مرحله ۷ بروید

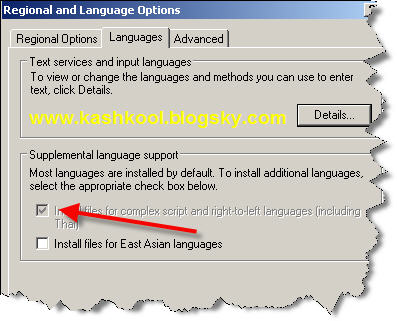

۶-از پنجره Regional and Language Options روی Language کلیک کنید و در قسمت Supplemental Language Support باید علامت تیک کنار عبارت زیر را بزنید

Install files for complex script and right-to-left languages

و در نهایت روی Apply کلیک کنید (در این مرحله به CD ویندوز XP نیاز خواهید داشت) تا عملیات نصب فایلهای لازم آغاز شود. در پایان نصب باید مراحل 1 و 2 را دوباره تکرار کنید تا مطمئن باشد همه چیز درست هست.

۷-برنامه Microsoft Word را اجرا نمایید و از منوی Tools باید Option را کلیک نمایید

۸-در پنجره Option باید روی قسمت Complex Scripts رفته و Numeral را به Context تغییر دهید.

حالا می توانید بدون هیچ مشکلی اعداد فارسی را تایپ نمایید.

اثر طراحی و اجرای اتصالات جوشی بر آسیب پذیری لرزه ای سازه های فو

اثر طراحی و اجرای اتصالات جوشی بر آسیب پذیری لرزه ای سازه های فولادی

چکیده

باگذشت حدود 50 سال از کاربرد اتصالات جوشی در صنعت شاختمان در ایران هنوز نقایص زیادی در اجرای ساختمانهای فولادی جدید مشاهده می شود. در یک بررسی اولیه عوامل زیر را می توان به عنوان دلایل اصلی نقایص ذکر کرد:

1- عدم طرح دقیق اتصالات جوشی با توجه به عملکرد مورد نظر آنها

2- عدم انطباق اجرای معمول ساختمان با آیین نامه ها و دستورالعملها

3- کیفیت پایین جوش به علت عدم وجود آموزش کلاسیک کافی در این زمینه برای مهندسان و جوشکاران

4- نبود نظارت اصولی و دقیق بر اجرای جوشکاری در ساختمانهای شهری در کشور.

در این مقاله بعد از مرور خرابیهای سازه های فولادی در زلزله های گذشته ایران و جهان سعی گردیده تا طراحی و اجرای معمول و سنتی سازه های فولادی جوش شده در کشور با حالت قابل قبول آن مقایسه گردد. برای این منظور از آیین نامه های معمول طراحی سازه های فولادی ایران و آیین نامه های طراحی کشورهای صنعتی زلزله خیز استفاده شده تا مشخص شود که چه مواردی از اجرا یا آیین نامه ها و دستورالعملهای اجرایی همخوانی ندارد. علاوه بر آن مطالعه ای بر روی نقاط ضعیفی که ناشی از اجرای جوش می باشد انجام گرفته و در پایان پیشنهاداتی برای بهبود وضع موجود و کاهش خطرات ناشی از زلزله ها در این نوع سازه ها ارایه گردیده است.

مقدمه

سازه فولادی از مجموعه ای از اعضای باربرساخته شده از نیمرخهای فولادی یا ورق می باشد که به کمک اتصالات به یکدیگر متصل می گردند.با توجه به روشهای تکامل یافته ای که برای تولید نیمرخ های فولادی به کار گرفته می شود این مقاطع غالبا رفتار در حد قابل انتظاری از خود نشان می دهند. مساله بسیار مهم رفتار اتصالاتی است که الف) برای ساخت اعضای مرکب از نیمرخ و ورق برای یکپارچه نمودن اعضا(شامل تیر و ستون و مهاربندها)در محل گره ها مورد استفاده قرار می گیرد.وسایلی که برای ساخت اعضا و اتصال آنها به یکدیگر به کار می رود شامل پیچ و پرچ و جوش است.در این میان استفاده از جوش در ساختمان سازی متعارف در ایران بسیار رایج است.تا زمان وقوع زلزله نورث ریچ(1994)تصور بر این بود که در صورت رعایت اصول فنی در طرح و اجرای سازه های فولادی جوشی این سازه هادر زلزله عملکرد قابل قبولی از خود نشان می دهند.اما وقوع این زلزله این فرض رازیر سوال برد.در این زلزله مشاهده شد که در بسیاری از اتصالات , در محل درز جوش اتصال , فلز مادر(Base metal) دچار ترک یا یعضا شکست شده است.اسن مساله باعث شد تا تحقیقات گسترده ای در مورد علت این پدیده صورت گیرد که این تحقیقات تا به امروز ادامه دارد.از طرف دیگر مشاهده و تحقیق درباره وضعیت ساخت و ساز ساختمانهای فولادی نشان می دهد که اتصالات جوشی متداول در ایران از کیفیت مناسبی برخوردار نیستند و با وجود سابقه نسبتا طولانی در استفاده از جوشکاری در صنعت ساختمان هنوز نقایص زیادی در این زمینه مشاهده می شود.

عملکرد لرزه ای ساختمانهای فولادی

براساس تجربه های حاصل از زلزله های گذشته و مطالعات انجام گرفته سازه هایی در برابر زلزله دارای عملکرد بهتری هستند که بتوانند ضمن حفظ پایداری و انسجام کلی خود انرژی ناشی از زلزله را تا حد امکان جذب و مستهلک نمایند.با توجهبه منحنی نیرو-تغییر مکان سازه ها و توجه به این مطلب که سطح بین منحنی نیرو-تغییرمکان و محور تغییرمکان نشان دهنده میزان انرژی جذب شده توسط سازه است.هر چه سازه شکل پذیرتر باشد انرژی بیشتری را هنگام زلزله جذب کرده و رفتار مطلوبتری دارد.فولاد نرمه به علت طبیعت شکل پذیر از این نظر ماده مناسبی می باشد و می تواند میزان زیادی انرژی جذب کند.اما تجربه نشان داده است که در سازه های فولادی در صورت عدم استفاده از اتصالات مناسب عملکرد مناسب لرزه ای آنها مناسب و قابل قبول نخواهد بود و در اثر زلزله دچار شکست سازه ای و یا انهدام خواهد شد.در زلزله منجیل (1369) مشاهده شد که تعدادی از ساختمانهای فولادی دچار تخریب کامل شدند. رفتار این سازه ها در این زلزله ثابت کرد که در بسیاری از موارد سازه های موجود دارای سیستم مقاوم زلزله مناسبی نیستند.استفاده از تیرهای خورجینی(تیرهای سرتاسری در دو طرف ستون با اتصال نبشی) و عدم شناخت سیستم حاصل و مدل صحیح برای این اتصالات باعث شده این سیستم از نظر مهندسی زلزله بسیار آسیب پذیر تلقی گردد.درس حاصل از این زلزله کیفیت پایین ساخت و ساز شهری بودکه در سالهای اخیر تلاشهایی برای اصلاح آن به عمل آمده است.در زلزله نورث ریچ آمریکا مشاهده شد که در بسیاری ازساختمانهای فولادی اتصال تیرها و ستونها دچار ترک و یا بعضا شکست شد.بیشتر این ترکها و شکستها در بال ستون اتفاق افتاده است.

صنعت جوشکاری ساختمان در ایران

با گذشت 50 سال از استفاده از جوش در ساختمان دهه اخیر(80-1370)از نظر تعداد ساختمانهایی که با سازه های فولادی طراحی و اجرا شده اند کاملا استثنایی به شمار می آید.در نیمه دوم این دهه دهها هزار سازه فولادی در تهران و شهرهای بزرگ ایرن به ناگهان سر از زمین برآورد.گسیل سرمایه ها به سوی ساخت و ساز شهری و تبدیل ساخت سرپناه به ماشین سرمایه گذاری جهت سودهای کلان باعث گردید تا رعایت اصول فنی و ایمن سازی ساختمانها در برابر زلزله در برابر منفعت طلبی صاحبکاران عملا مورد توجه قرار نگیرد.از طرف حجم عظیم ساخت و ساز نیروز انسانی زیادی اعم از مهندس و تکنسین و جوشکار احتیاج داشت که باعث ورود افراد غیرمتخصص به این جرگه گردید.تمامی این مسایل دست به دست هم داد تا طرح و اجرای ساختمانهای فولادی آنچنان که باید از کیفیت مطلوبی برخوردار نباشد.تخریب کلی ساختمانهای فولادی در زلزله منجیل موید پایین بودن کیفیت ساختمانهای فولادی کشور می باشد. از میان تمامی عوامل دخیل در طرح و ساخت سازه های فولادی اتصالهای جوشی از نارساییهای بیشتری برخوردارند. علل اصلی پایین بودن کیفیت جوش درساخت و سازهای شهری را می توان به صورت زیر بیان نمود :

1- عدم انطباق اجرای معمول سازه های فولادی با آیین نامه ها و دستورالعملها

2- کیفیت پایین جوش به علت عدم آموزش کلاسیک کافی در این زمینه برای جوشکاران و مهندسان

3- نبود نظارت اصولی و دقیق بر اجرای جوشکاری در ساختمانهای شهری در کشور

4- عدم طرح دقیق اتصال جوشی با توجه به عملکرد مورد نظرآنها

1- عدم انطباق اجرای معمول سازه های فولادی با آیین نامه ها و دستورالعملها

در بسیاری از موارد طرز اجرای متداول جوش باجزییات ارایه شده در آیین نامه تطابق ندارد.این موارد ناشی از موارد متعددی است که از میان آنها به موارد زیر می توان اشاره کرد:

الف) آشنا نبودن مهندسین سازه به مسایل اجرایی و در نتیجه ارایه نقشه ها و

جزییات غیرقابل اجرا

ب) گران تر بودن هزینه اجرای جزییات آیین نامه نسبت به روش سنتی اجرا

پ)آگاه نبودن کارفرما و یا مهندس مجری طرح به جزییات آیین نامه و عدم

توانایی در تمیز دادن حالات مختلف از یکدیگر

بعد از اجباری شدن آیین نامه2800(1368) اهمیت وجود سیستم مقاوم در برابر زلزله از یک طرف و محدودیتهای معماری برای استفاده از سیستم مهاربندی از طرف دیگر باعث استفاده روزافزون از سیستم قاب خمشی در جهت عرضی ساختمانها شد.در این سیستم اتصال تیر به ستون از نوع گیردار بوده یعنی باید توانایی انتقال برش و لنگراز تیر به ستون وجود داشته باشد.در این نوع اتصالات از ورقهای بالاسری و زیرسری که در محل اتصال به ستون برای ایجاد جوش نفوذی کامل خورده است استفاده می شود. اما از آنجاییکه متاسفانه عملیات جوشکاری در محل کارگاههای ساختمانی و نه در محل کارخانه صورت می گیرد کنترل کیفیت جوش بخصوص در هنگام مونتاژ درارتفاع زیاد از سطح زمین حتی به صورت عینی(Visual) امکان پذیر نمی باشد. همچنین معمولا در محل اتصال ورق به ستون به جای جوش نفوذی از جوش گوشه استفاده می شود در نتیجه هنگام زلزله این نقاط علاوه بر تحمل نیروی کمتر در حالت تردشکن گیسخته خواهد شد. زمانی که در یک عضو فشاری ازدومقطع در کنار یکدیگر استفاده می شود باید هم پایداری کل عضوبه عنوان یک المان و هم پایداری تک تک مقاطع کنترل شود تاخیچکدان تحت تاثیر نیروی فشاری به طور جداگانه دچار کمانش نشوند.برای این منظور این مقاطع باید در فواصل مشخص به یکدیگر متصل شوند تاطول آزاد آنها کاهش یابد. بسیاری از اوقات بادبندهای دوبل در طول خود به یکدیگر وصل نمی شوند و در نتیجه دومقطع بایکدیگر عمل نمیکنند و بار بحرانی عضو کمتر از مقداری است که مهندس سازه در محاسبات خود منظور نموده است. مبحث دهم مقررات ملی ساختمان حداکثر فاصله بین جوش دومقطع در ستونهای ترکیبی را مقرر نموده است.اما در موارد زیادی مشاهده می شود که فاصله بین جوش ستونها بیشتراز این مقدار است.

2- کیفیت پایین جوش به علت عدم آموزش کلاسیک کافی در این زمینه برای جوشکاران و مهندسان

یکی از مهمترین اشکالات موجوددر اجرای ساختمانهای فولادی در کشور کیفیت پایین جوشکاری ساختمان می باشد.عوامل مختلفی در این امر تاثیر می گذارند.استفاده ازجوشهای کارگاهی حتی در مورد جوشهای نفوذی و اجرای کل جوشکاری درکارگاه ساختمانی و استفاده از نیروی انسانی غیرمجرب از عولمل اصلی پایین آمدن کیفیت جوشکاری ساختمان می باشد.در نتیجه عوامل برشمرده شده مشکلات عدیده ای گریبانگیر اتصالات جوشی می باشد.

در بسیاری از موارد سطح فلز در حال جوش آلوده به روغن یا مواد نامناسب دیگر است و یا اینکهروی فلززنگ زده یا رنگ خورده جوش داده می شود.گاه در فاصله بین پاسهای متوالی جوش حتی از جدا نموده گل جوش نیز خودداری می شود و یابدون برداشتنگل جوشکاری اقدام به زدن رنگ ضدزنگ می شود.از انواع جوشهایی که در کارهای ساختمانی بسیار از آن استفاده می شود جوش سربالا می باشد. به علت سختی اجرا در غالب موارد این نوع جوش از کیفیت پایینی برخوردار است. در بسیاری از موارد در اثر استفاده از تکنیکهای نامناسب جوشکاری نقایصی چون تابیدگی و پیچش در قطعات اتفاق می افتد.

عیوبی نظیر نفوذ ناقص بریدگی کناره جوش اختلاط سرباره تخلخل و وجود ترک درفلز مادر باعث کاهش ظرفیت باربری قطعات می شود. یکی از متداولترین اشکال مقاطع مورد استفاده در سازه های فولادی تیرهای لانه زنبوری می باشد.بسیاری از مجریان طرح این تیرها را در وضعیت نامطلوبی در کارگاه ساختمانی مونتاژ می کنند. در بسیاری از موارد جوش میانی تیر از کیفیت پایینی برخورداراست و با توجه به اهمیت عملکرد مناسب این قسمت و تقویتهای لازم درمجل تکیه گاه تیر و وسط آن صورت نمی پذیرد. متاسفانه طراحی و اجرای پلکانهای فولادی در ساختمانها نیز از کیفیت پایینی برخوردار است و با توجه به اهمیت عملکرد مناسب این قسمت ساختمان پس از زلزله دقت لازم در ساخت آن مبذول نمی شود .

3- نبود نظارت اصولی و دقیق بر اجرای جوشکاری در ساختمانهای شهری در کشور

با توجه به اهمیتی که شهرداری برای مسایلی از قبیل پارکینگ و نورگیرها و مسایلی از این دست قایل است مشاهده می شود که بیشتر توجه مهندسان نیز به این امور معطوف می باشد و توجه چندانی به مسایل سازه ای نمی شود.البته باید به این نکته نیز اشاره شود که به علت عدم وجود آموزش جوشکاری در واحدهای درسی دانشجویان عمران مهندسینی که از دانشگاه فارغ التحصیل می شوند در این زمینه دارای اطلاعات کافی نیستند و به عنوان مهندس ناظر نمی توانند مسوولیت خود را به نحواحسن انجام دهند.البته باید به این موارد مساله سختی کار را نیز افزود.به علت جوشکاری در ارتفاع غالب مهندسین از انجام بازدید از این جوشها طفره می روند. در نهایت امر اینکه آنطور که از ظواهر امر مشخص است شهرداریها نیز در این زمینه کوچکترین نقشی ایفا نمی کنند و هیچگونه نظارتی بر اجرای ساختمانها ندارند.

4- عدم طرح دقیق اتصال جوشی با توجه به عملکرد مورد نظرآنها

بسیاری از کارفرمایان عمل طراحی سازه و ایجاد تمهیدات مقابله با زلزله را یک امر زاید می دانند و تلاش می کنند تا کمترین هزینه ممکن را صرف این کار نمایند.از طرف دیگر شهرداریها کمترین نظارتی بر طرح و اجرای سازه ها نداشته فقط به مسایل معماری دقت می کنند. این عوامل دست به دست هم می دهد تا فقط حق امضای مهندسین سازه اهمیت داشته باشد و طرح از حداقل اهمیت برخوردار باشد به خاطر همین موضوع مهندسین سازه اغلب کمترین وقت را صرف این عمل می نمایند و بالطبع دقت لازم را در طرح اتصالات جوشی نبذول نمی شود. بعضی اوقات از اتصالات طرح شده برای یک ساختمان در نقشه های دیگر ساختمانها استفاده می شود. در بسیاری از موارد جزییات اتصالات موجود در نقشه ها نامفهوم بی دقت و ناقص است.

نتیجه گیری و پیشنهادات

از بررسی های انجام شده بر روی ساخت وساز ساختمانهای فلزی در سطح تهران مشخص است که هنوز مشکلات زیادی در طرح و اجرای این سازه ها وجود دارد. و عمده مشکلات و نقایص مربوط به اتصالات جوشی است.اجرای جوش کارگاهی و نبود آموزش کافی برای مهندسان عمران و عدم نظارت کافی بر حسن اجرای جوش و ... مشکلاتی است که این صنعت را رنج میدهد.و برای رفع این موارد بهترین راه

1- در صورت امکان استفاده از جوش در کارخانه به جای جوش کارگاهی

2- بالابردن سطح آگاهی عمومی جامعه درباره زلزله بر ساختمانها

3- آموزش جوشکاری به جوشکاران و دادن گواهینامه به جوشکاران ماهر ساختمانی

4- آموزش جوشکاری به عنوان واحد درسی به مهندسین عمران و یا ایجاد شاخه جدیدی

تحت عنوان بازرسی جوش اسکات برای مهندسیت ناظر